Peek & Cloppenburg ist nicht nur Modehändler, sondern auch Modemacher. Wir durften dem Team rund um unsere Eigenmarke REVIEW mal genauer auf den Zahn fühlen, denn wir wollten wissen wie neue Styles entstehen und wann diese dann tatsächlich in unseren Verkaufshäusern landen.

Dafür ist es wichtig die Bedürfnisse seiner Kunden zu kennen. Analysen aus dem Vorjahr zeigen zum Beispiel, welche Teile sich in der Kollektion besonders gut, oder eben weniger gut verkauft haben. Aber auch Trendscouting auf Modemessen spielt eine große Rolle und unterstützt die Entscheidung des Teams welche Styles für die kommende Saison produziert werden sollen.

Aber wie sieht nun ganz konkret die Wertschöpfungskette aus? Wie kommt denn letztendlich der Blumenprint auf den Jumpsuit. Wir verraten dir schon jetzt, dass es dafür nur sieben Schritte braucht. Wie die aussehen, erfährst du jetzt.

STEP 1: WIE ALLES BEGINNT

Alles beginnt beim Designers Day. Hier werden im Team die Styles, Prints und Qualitäten der Kollektion besprochen.

STEP 2: GRAFIK UND DESIGN

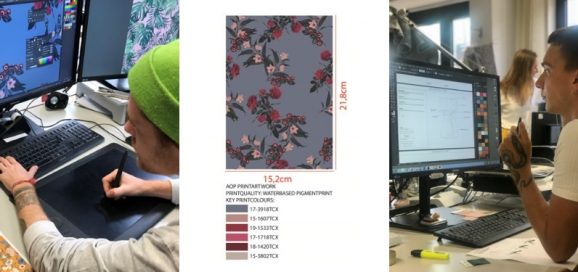

Jetzt geht es für unsere Grafiker und Designer an das Erstellen des Prints und der technischen Zeichnung, dem CAD, mit Hilfe von Adobe Illustrator. Die finale Zeichnung wird anschließend mit dem Print gefüllt und es werden Pantone Textil-Farbreferenzen festgelegt.

STEP 3: DAS MUSTER

Der Lieferant erhält die technische Zeichnung, den Rapport und die Farbreferenzen des Prints, sowie Maßtabelle und Blockschnitt. Für den gewünschten Print wird ein Probedruck (Strike Off) und ein Protomuster in unserer Wunschware erstellt. Im Fall unseres Jumpsuits ist es eine Viskoseware. Der Probedruck wird per Siebdruck von Hand erstellt und dient anschließend zur Farbkommentierung.

Nachdem wir Probedrucke und Protomuster in Düsseldorf erhalten, begutachtet, gefittet und kommentiert haben, geht der Auftrag des Styles beim Lieferanten ein. Der Lieferant kann basierend auf unseren Stückzahlen und Größeneinteilungen den Warenverbrauch berechnen und mit der Rohwarenproduktion starten.

STEP 4: DIE VORBEREITUNGSPHASE

8.791 km und 17 Flugstunden entfernt hat man uns den Blick in die Herstellung geöffnet. Düsseldorf meets Suzhou. Los geht’s!

Um ein glattes Warenbild zu schaffen, werden die abstehenden Faserenden der Rohware weggebrannt. Die Rohware wird dann gewaschen und getrocknet und kann anschließend bedruckt werden.

STEP 5: DER ROTATIONSDRUCK

Hier werden die Druckmuster auf Rotationsschablonen übertragen. Für jede Farbe wird eine separate Schablone bzw. ein Sieb benötigt. Die Rohware wird unter gleichmäßiger Spannung in den Druckbereich der Maschine eingeführt. Als nächstes wird das Gewebe unter den rotierenden Sieben hindurchgeführt, durch die die Druckpaste gepumpt wird. Der Druck in jedem Rotationssieb presst die Paste durch das Sieb auf das Gewebe, während es sich mit Geschwindigkeiten von bis zu 100 Metern pro Minute bewegt.

STEP 6: DIE NACHBEHANDLUNG

Die fertige Ware wird gewaschen, getrocknet, gewalzt und auf Fehler im Druck beim Qualitätscheck geprüft. Nach der Inspektion wird das Endprodukt gerollt und an den Produktionsbetrieb versendet.

STEP 7: NÄHEN UND KONFEKTIONIEREN DER WARE

Im letzten Schritt wird die geprintete Ware zugeschnitten, genäht, gewaschen, einer Qualitätskontrolle unterzogen und für den Transport verpackt. Die Ware geht schlussendlich auf eine lange Reise von China nach Deutschland und landet dann für unseren Kunden im Verkaufshaus.

Euer Blogger-Team